氮气弹簧密封件自动装配机的设计

发表时间:2018-09-15 10:41浏览量:

摘要:氮气弹簧作为新兴弹性元件,在汽车、电子、轻工、模具等行业中的应用日趋广泛。氮气弹簧的组装

目前多采用手工装配,生产效率低,劳动强度大,装配工艺一致性差,难以满足日益增长的市场需求。本文依据

氮气弹簧结构及装配工序,设计开发了一种氮气弹簧密封件自动装配机。进行了自动装配机总体方案设计,并对

柱塞套随行夹具、润滑油自动喷涂机构以及C 型环自动装配机构等关键机构的设计进行了详细的阐述。

关键词:氮气弹簧;装配工艺流程;自动装配机;模块化设计

Design of Nitrogen Spring Seals Automatic Assembly Machine

LIU Yong-ya*, FANG Su-ping, SHAO Zhen-zhen

(Hefei University of Technology, Xuancheng, Anhui 242000, China)

Abstract:As an emerging elastic element, nitrogen spring is widely used in the fields of automobile, electronics, light

industry and mold. At present, the assembly of nitrogen springs is mostly assembled by hand, which has the disadvantages of

low production efficiency, large labor intensity, poor consistency in assembly process and difficulty in meeting the growing

market demand. In this paper, according to the nitrogen spring structure and assembly process, a nitrogen spring seal automatic

assembly machine has been designed and developed. The design of the overall program of automatic assembly machine was

carried out. The design of the key mechanisms such as plunger sleeve follower, automatic spraying mechanism of lubricating oil

and C-ring automatic assembly mechanism were described in detail.

Key words:Nitrogen spring; Assembly process flow; Automatic assembly machine; Modular design、

1 氮气弹簧结构与装配工艺

1.1 氮气弹簧结构

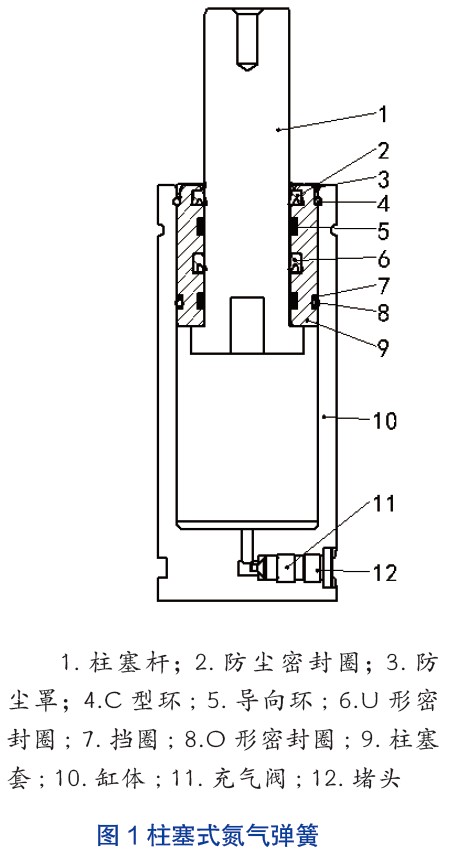

氮气弹簧的结构通常分为:柱塞式和活塞式两大类

型。不同氮气弹簧生产厂家生产的氮气弹簧内部结构不

同,图1 为一种柱塞式氮气弹簧结构形式。密封件多数

装配在柱塞套上,包括防尘密封圈、导向环、U 形密封圈、

挡圈和O 形密封圈,密封件与柱塞套组装成柱塞套组件。

C 型环起限位作用,防止柱塞套组件与柱塞杆在高压氮

气的作用下冲出缸体。

1.2 氮气弹簧装配工艺

氮气弹簧手工组装的一般工艺流程[7],如图2 所示。

柱塞套组件装配完成后需要在内壁涂抹润滑油,为下一

步压入柱塞杆准备。完成缸体装配后需要进行C 型环的

装配,最后则是充气阀、堵头及防尘罩的装配。

氮气弹簧装配过程的难点主要包括:

1)不同型号氮气弹簧柱塞套组件尺寸不同,自动

装配过程中需要保证不同直径柱塞套的可靠夹持。本设

计采用基于V 型块的随行夹具,实现不同直径柱塞套的

夹持。

2)柱塞套内径较小时,手工涂抹润滑油存在涂抹

困难与涂抹不均匀的问题。如以兴达氮气弹簧MQB10.0

为例,其柱塞套内径仅为30 mm,本文设计润滑油自动

喷涂机构,实现润滑油快速均匀涂覆。

3)氮气弹簧C 型环的安装多借助起子手工安装,容易出现划伤柱塞杆的情况,造成装配效率低,

装配质量不易保证。本文设计C 型环自动上料及自动压装来提高装配质量及效率。

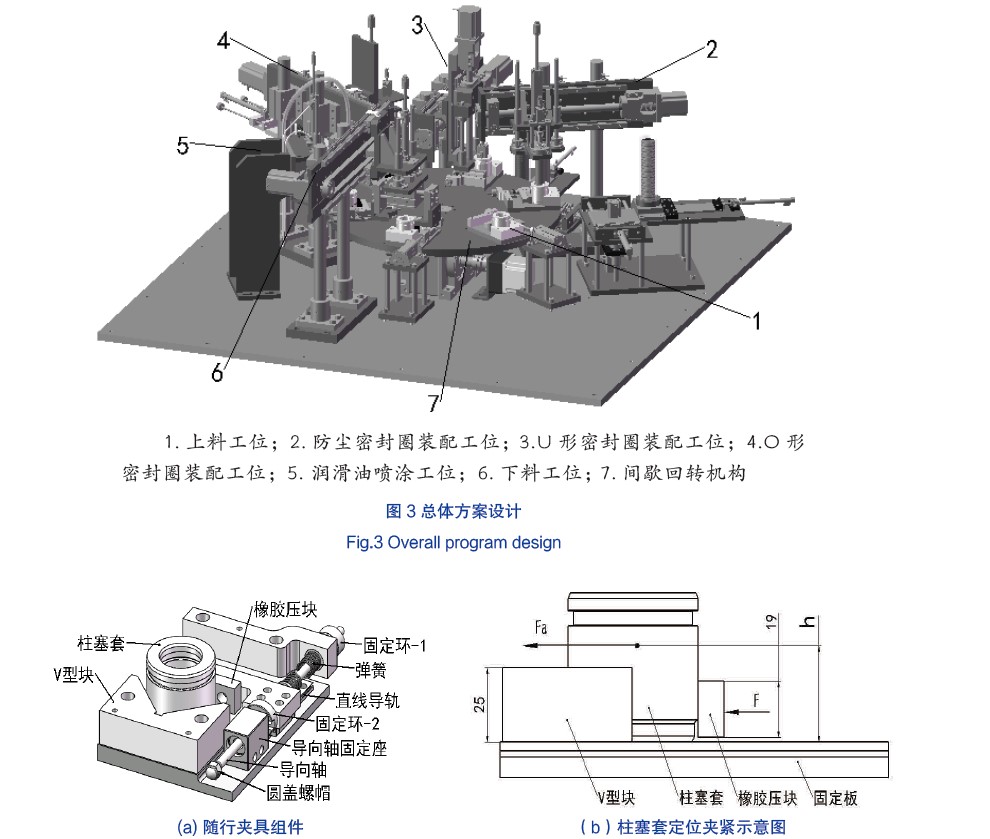

2 总体方案设计

根据氮气弹簧密封件的特点,采用回转型布局,配合随行夹具进行密封件的装配,总体设计方案

如图3 所示。间歇回转机构圆盘上共有六个工位,包括上料工位、防尘密封圈装配工位、U 形密封圈

装配工位、O 形密封圈装配工位、润滑油喷涂工位和下料工位。圆盘上安装随行夹具组件,由凸轮分

割器和步进电机驱动。凸轮分割器回转定位分割精度为±30", 反映到随行夹具组件与工件周向定位精

度为0.039 mm,考虑到圆盘加工精度,夹具制造精度与安装误差的影响,工件径向定位精度为±0.1

mm,周向定向精度为±0.12 mm。对于不同型号的密封件采用振动盘自动上料时,调整较难。拟采用

弹匣式上料,只调整仓匣可以适应不同型号密封件上料。

3 关键机构设计

3.1 柱塞套随行夹具设计

不同型号氮气弹簧柱塞套组件尺寸不同,以柱塞套为基础件时需要考虑随行夹具可以适应不同型

号氮气弹簧的装配。本文设计柱塞套随行夹具结构如图4(a) 所示,随行夹具组件依靠压缩弹簧的弹压

力与V 型块对柱塞套进行可靠定位。

如图4(b) 所示,为柱塞套定位夹紧力示意图, a F 为工件在间歇回转机构转位时产生的离心力, F

为压缩弹簧产生的弹压力。h 为工件重心距离固定板的高度(单位:mm),V 型块高度25 mm,橡胶

压块高度 19 mm。间歇回转机构的工作节拍由装配用时最多的工位决定,大小为7.5 s,转位时间与定

位时间之比为1:2,转位时间2.5 s,定位时间5 s,转位角度为π/6,由式(1) 可估算转位时的角速度,

工件回转产生的离心力可由式(2) 计算。

1 ω = θ t (1)

1

2 3 10 a F= M ω R × - (2)

式中, ω 为转位时的角速度(rad/s) ,θ 为转位角度(rad) , 1 t 为转位时间(s) , a F 为工件回转产生的离

心力(N) , 1 M 为工件重量(kg), R 为工件有效回转半径(mm)。

代入数据可得:

1 ω = θ t = π/(6×2.5)=0.21 rad/s (3)

2 3 -3

1 10 2.5×0.212×268×10 =0.029 N a

F= M ω R × - = (4)

不同型号氮气弹簧柱塞套高度不同(重心距离固定板高度不同),直径不同,重量不同。依据装备

可装配的最大尺寸工件进行设计计算,工件离心力和V 型块共同作用下产生的倾覆力矩,压缩弹簧弹

压力需要克服图4(a) 中直线导轨滑动产生的阻力和导向轴在固定座内滑动产生的阻力(两者阻力之和

大小为5 N)才能作用在工件上,由于离心力相对较小,弹簧初始弹压力设为12.5 N,选择压缩弹簧型

号为VUR10-80,预压缩高度为25 mm。可适应柱塞套的重量范围为0.3~2.5kg,距离固定板的重心高

度h 范围为25~50 mm,直径范围为45~85 mm。

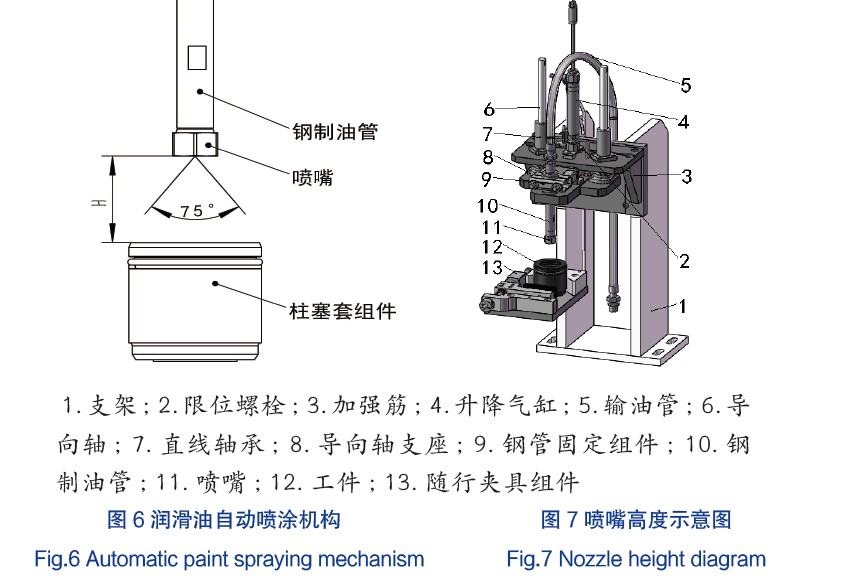

3.2 润滑油自动喷涂机构

润滑油自动喷涂机构[8] 示意图如图6 所示,升降气缸带动喷嘴上下移动,油管一端连接耐油钢管

另一端连接润滑油存储油罐,油罐与油管之间连接有电磁阀和流量调节阀,控制润滑油的供给。喷嘴

型号为米思米NART2-0.7,喷射形状为圆环形,喷射角度为75°,在流体压力为0.4 MPa 时的流量为0.27

λ/min。柱塞套组件内径 D=30 mm,如图 7 所示,喷嘴距离柱塞套组件的高度为 H,所需高度可由式 (5)

计算得到。

H = 0.5D ⋅ tan (52.5°) (5)

代入数据可得, H =19.548 mm,为避免润滑油浪费,可通过图6 中调整限位螺栓设置高度16

mm ≤ H ≤ 19 mm。喷嘴移动距离由行程可调型升降气缸控制,为减少行程末端气缸引起的冲击,气缸

选择带缓冲型。

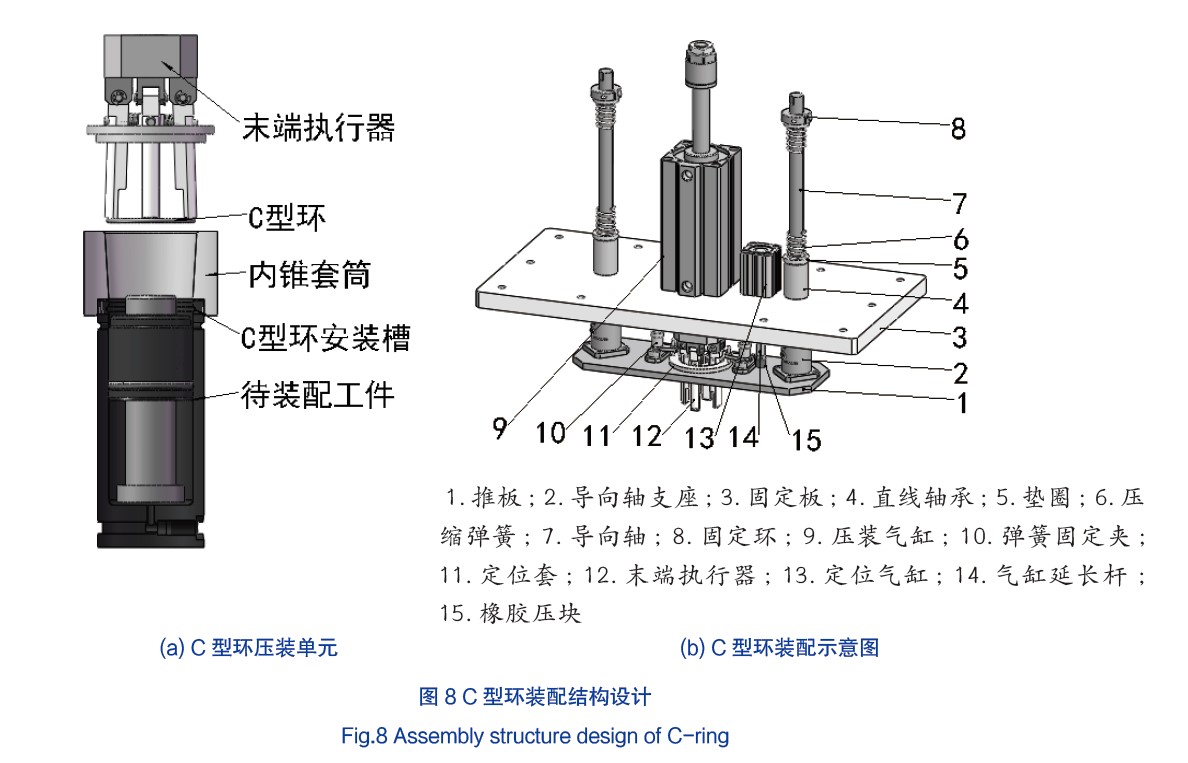

3.3 C 型环压装单元结构设计

C 型环装配结构设计, 如图8 所示。C 型环上料前,定位套处于下端,末端执行器手指处于收缩状态。

C 型环上料完成后图8(a) 中定位气缸退回,在压缩弹簧的弹压力作用下推板带动定位套上移,末端执

行器的手指在压缩弹簧作用下张开捕获C 型环,完成自动上料的动作。图8(b) 末端执行器下移将C 型

环压入内锥套筒,在压装单元气缸和内锥套筒作用下C 型环被压缩导致外径变小,推动C 型环到达装

配位置后,压缩状态的C 型环依靠自身弹性自动装入安装槽内,末端执行器退回初始位置,完成C 型

环装配一次循环。

针对不同型号C 型环压装需更换不同规格的定位套,不同内径的定位套可以使末端执行器手指张

开的角度不同,可以适应于不同型号的C 型环压装。使用弹簧固定夹可实现定位套的可靠定位与快速

更换,其中适用于MQB10.0 型号氮气弹簧C 型环装配的定位套内径为51.5 mm,高度为8 mm。图

8(a) 中定位气缸行程为30 mm,压装气缸行程为83 mm,其中10 mm 为可调行程。

- 苏州斯托尔克精密机械有限公司 版权所有 Copyright 2015 技术支持:乐搜科技

- 联系电话:18136070685;传真:+086 0512-66718353;邮箱:dfs@strack.cn

- *本站相关网页素材及相关资源均来自互联网,如有侵权请速告知,我们将会在24小时内删除*

- 《中华人民共和国电信与信息服务业务经营许可证》备案号:苏ICP备14007014号-1

扫一扫二维码